- +7(985) 530-81-93

- КомПэк

Основы производства гофрокартона

Оптимальным материалом для производства упаковочной тары сегодня считается гофрированный картон. Он отвечает всем традиционным требованиям к современной упаковке и обеспечивает ей наличие следующих свойств:

- высокой прочности;

- жесткости;

- твердости;

- повышенной амортизационной способности.

Важнейшими достоинствами гофрокартона считаются его экологичность и доступная цена. По этой причине данный материал удовлетворяет всем запросам потребителей

Краткая история производства гофрокартона в мире

Гофрированная бумага была запатентована в 1856 году в Великобритании и использовалась как подкладка под шляпы. Гофрокартон в сегодняшнем понимании этого слова был запатентован пятнадцатью годами позже, — 20 декабря 1871 года, американцем Альбертом Джонсом из НьюЙорка. Патент США № 122023 под названием «Усовершенствованная бумага на упаковочных предприятиях».

Им рассматривалась возможность применения гофрокартона в качестве упаковки стеклянных колб и бутылок. Рекомендованный автором патента способ применения гофробумаги с изгибом поперек незакрепленных гофров в дальнейшем потребовал усовершенствования. 25 августа 1874 года был выдан патент № 154498 на двухслойный гофрокартон. Владелец патента американец Оливер Лонг предлагал приклеивать к гофрированному картону плоский слой бумаги, располагая его на поверхности упаковываемого сосуда. Главным предназначением гофрокартона тогда была упаковка стеклянных бутылей.

Массовое производство гофрированного картона началось в далеком 1874 году и продолжается вот уже 150 лет. Новый материал был запатентован за 3 года до этого американцем Альбертом Джонсом. С тех пор претерпели существенные изменения оборудование для его производства, технологии, да и сам гофрокартон. Первые в мире образцы были двухслойными. Они содержали один плоский и один гофрированный слой.

В 1875 году в НьюЙорке была образована фирма «Томпсон и Норрис», которая с 1882 году производила двух и трехслойный гофрокартон. Тогда же в США была выпущена машина с механическим приводом для изготовления двухслойного гофрокартона и сматывания его в рулон. 17 января 1882 года американец Роберт Томпсон получил патент на трехслойный гофрокартон, который первоначально изготовлялся путем приклеивания вручную плоского слоя в виде листов или формы заготовок. В 1883 году фирма «Томпсон и Норрис» открывает первую в Европе фабрику по производству гофрокартона.

В 1886-м эта фирма строит завод по производству гофрокартона в г.Кирхберге (Германия), а в 1888м — во Франции.

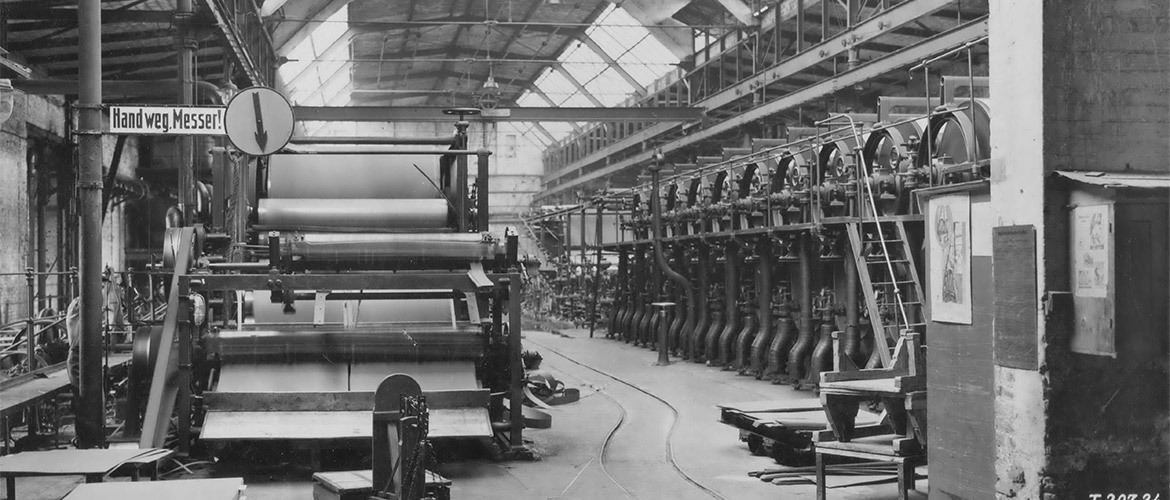

В 1895 году американец Сефтон создал первую комбинированную машину для производства гофрокартона (по патенту Томпсона). Машины для производства гофрокартона поставлялись в Европу из Лондона. В 1899 году служащий фирмы «Томпсон и Норрис» Л.Л. Дуерден зарегистрировал патент США № 620750 о производственном процессе. Он использовал нагревательный стол, длинную транспортировочную ленту и «застуденевающий» под воздействием жара «сильный» клей. В конце XIX века немецкие фирмы начали производить гофроагрегаты. Некие Густав Леске и Оскар Сперлинг создают фирму «Лейпцигский машиностроительный завод и гофрокартонная фабрика Спеллинга».

С начала XX столетия производство гофрированного картона охватило весь мир. С 1907 года он стал известен в России (кстати, в Италии, Финляндии и Дании он появился на несколько лет позже).

Важным шагом в ходе дальнейшего совершенствования конструкции явилось внедрение в 1916 году пятислойного (двухволнового) гофрированного картона, а в 1953м — семислойного (три гофрированных слоя и четыре плоских). Постепенно изменялись виды и размеры гофров. Первоначально они примерно соответствовали современному гофру А, в 1905 1906 годах появился гофр В, в 1925м — гофр С, в 1951м — гофр Е.

После 1917 года производство гофрокартона в России было полностью приостановлено. В середине 80х годов в СССР решением партии и правительства было принято постановление о необходимости полного «перехода на гофрокартонную тару» (в основном тогда в СССР использовалась деревянная). По мнению специалистов, этот «переход» завершился уже после распада СССР, в середине 90х годов XX века.

Сейчас в России и во всем мире выпускают трех-, пяти- и семислойные разновидности.

Развитие линий по производству гофрокартона

Процесс изготовления гофрокартона с течением времени также был видоизменен. Он может осуществляться несколькими способами. Выбор самого подходящего из них зависит от ряда факторов. К ним относятся стоимость оборудования и возможность его производства внутри страны. Ведь доставка гофроагрегатов даже из ближних стран обходится весьма недешево. Оказывают влияние и другие обстоятельства.

Самое первое поколение оборудования для производства листового трехслойного гофрокартона было изготовлено из пушечных стволов. Рифленые валы нагревались с помощью газовых горелок. Машину приводили в движение ручным способом. В ходе дальнейшего наращивания гофропроизводства было создано более сложное оборудование. Благодаря ему стало возможным осуществить целый комплекс операций по обработке исходного сырья. Были разработаны гофроагрегаты с различными секциями. В каждой из них поочередно осуществлялись следующие технологические операции:

- нагрев бумажного полотна;

- создание волнистого слоя;

- нанесение клея; склеивание слоев между собой в нужном порядке.

Применение более новых технологий позволило увеличить скорость изготовления гофрированного картона. Чтобы проследить за этим явлением, обратимся к статистике, предложенной Википедией.

В 1890 г. максимальная скорость производства составляла 3 м/мин. В 1930 г. она достигла 100 м/мин. В настоящее время создано оборудование со скоростью работы в 300 м/мин.

Все существующие технологии производства по сей день актуальны. Некоторые небольшие предприятия продолжают производить гофрокартон с использованием рифленых валов. Их нагревают до необходимой температуры и прогоняют через них простой картон или бумагу. В результате получают трехслойный материал необходимого профиля. Для формирования волнистых слоев рифленые валы нагревались до температуры 150-180 градусов.

Второй важный этап производства гофрокартона заключается в приклеивании слоя гофры к плоским листам. В качестве исходных материалов для формирования волнистого и плоских слоев могут выступать и картон, и плотная бумага.

Новейшие технологии по своей сути мало отличаются от списанного выше способа. Зато значительно изменилось само оборудование - стало более технологичным и совершенным. Это значительно упростило процесс изготовления гофрокартона. Сегодня при изготовлении этого материала используют все те же рифленые валы. Но сам технологический процесс стал полностью автоматизированным. От обслуживающего персонала требуется только своевременная подача бумаги на валы, а также укладка готового гофрокартона на поддоны.

Основные этапы производства гофрокартона

1 ЭТАП.

Первый этап состоит в подготовке сырья и оборудования, а также в организации рабочего процесса. В это время осуществляют комплектацию агрегата рулонами бумаги различной плотности. Для внутренних слоев этот показатель должен составлять 100-140 г/м2, для внешних – 150-235 г/м2. Бумагу разматывают и подают на промежуточные валики. Там выполняют ее увлажнение и нагревание. Качественное выполнение этого этапа повышает качество готового гофрокартона.

2 ЭТАП.

Второй этап – это гофрирование, нанесение клея и склеивание. Для гофрирования плоскую бумагу пропускают через валы с волнистым профилем, нагретые до 150-180 oС. Нанесение клея происходит в автоматическом режиме с помощью специального блока. Его наносят только на верхушки гофр. Затем гофрированный слой подают в специальный блок. Там под давлением происходит склеивание гофрированного и плоского слоев. Аналогично производится нанесение клея на вторую сторону волнистого слоя и его склеивание со вторым плоским листом. После этого выполняется сушка. Она способствует окончательному отвердеванию клея.

3 ЭТАП.

3 этап заключается в нарезке и рилевке готового гофрокартона. После этого его укладывают на поддоны и отправляют на склад. При необходимости на поверхность материала наносят много- или одноцветную печать. для изготовления стандартной четырехклапанной коробки используется просекательнорилевочный станок (слоттер), который осуществляет просечку и рилевку; для изготовления нестандартных видов гофротары, а также для изготовления четырехклапанной коробки с ручками, вентиляционными отверстиями и прочим используется станок высечной ротационный или плосковысечной.

4 ЭТАП.

На четвертом этапе производится склейка гофроящиков. Здесь используется автоматический фальцевальносклеивающий станок. Данный станок осуществляет склейку в автоматическом режиме и укладку в пачки четырехклапанного гофрокороба. Автоматический фальцевальносклеивающий станок выгодно использовать при объемах производства одного типоразмера гофротары не менее 30 тыс. штук. В случае если производитель ориентируется на широкую номенклатуру и небольшие объемы производства по каждому типоразмеру, рекомендуется применять фальцевально склеивающий станок (полуавтомат). Данный станок является автоматизированным рабочим местом оператора, который будет производить склейку гофротары, и позволяет увеличить производительность одного операторасклейщика.

5 ЭТАП.

На пятом этапе с помощью специальной машинки производится обвязка гофроящиков в пачки полипропиленовой лентой.

6 ЭТАП.

На шестом этапе необходимо спрессовать отходы в кипы с помощью пресса для отходов.

Каширование

Также упаковка из гофрокартона (и микрогофрокартона) часто требует каширования, которое заключается в том, что предварительно с помощью офсета на один из плоских слоев наносят полноцветную печать, отвечающую всем требованиям и правилам современной упаковки. После этого запечатанный и нарезанный плоский слой наклеивают на двухслойный гофрокартон, который предварительно нарезан на листы того же размера. Этот картон позже кашируется (приклеивается) на свою основу — микрогофру, которая состоит только из нижнего слоя и собственно так называемой волны — гофры, флютинга. С помощью метода каширования можно легко соединить все главные достоинства «гофры» и высокое качество офсетной печати. В итоге получается трехслойный (микро)гофрокартон с полноцветной печатью. Для того чтобы придать гофрокартону глянец, используют следующие технологии: сплошное УФлакирование, водно дисперсионное лакирование, лакирование методом шелкографии, ламинирование, а также тиснение фольгой. Непосредственный процесс изготовления основной массы гофрокартона проходит на высокопроизводительных картоноделательных аппаратах, которые, в свою очередь, оснащены автоматическими системами контролирования и регулирования технологических процессов производства.

Клей для производства гофрокартона

Ошибочно считается, что клей — это маловажная и незначительная составляющая в стоимости производства гофрокартона, поэтому часто забывают, что без хорошего клея не бывает хорошего гофрокартона. Потери, вызванные плохим качеством клея, весьма серьезны — это испорченные дорогостоящие лайнер и флютинг, потерянное рабочее время, невыполненные вовремя заказы. Если добавить к этому поток рекламаций от потребителей на некачественный гофрокартон, то сразу меняется картина роли клея в его производстве.

Для производства гофрокартона используются различные клеи, в зависимости от способа нанесения, возможностей предприятия для его приготовления, а кроме того, применяется готовый клей.

На производственном предприятии используются два вида клея: один для склейки слоев гофрокартона, другой — для склейки продукции из гофрокартона. Сначала поговорим о клеях для склеивания коробов. Склеивание коробов производится как воднодисперсионными, так и термоплавкими клеями. Для каждого из типов клеев характерны свои клеевые системы. А для клеевых систем существует свой способ нанесения клея. На современном этапе скрепление коробов скобами отходит в прошлое, а на передний план выходят два основных способа склеивания коробов и гофрокоробов: контактный и бесконтактный. Есть еще роликовый способ нанесения, но он не пользуется популярностью у специалистов, так как не позволяет быстро переналаживать систему под новый заказ и новые параметры.

Контактный способ

Это системы низкого давления клея с простой клеевой головкой, обычно входящей в контакт с обрабатываемой поверхностью под определенным углом. Бесконтактный способ нанесения стал возможен после изобретения быстродействующих электрических клапанов. Это позволило наносить клей с некоторого расстояния от картона.

Контактная система часто используется при склеивании гофрокартона, а бесконтактная — для склеивания тары из картона. Контактный способ нанесения клея В основе клеев, используемых для контактного метода, лежат клеи с высокой вязкостью. Головка в такой клеевой системе имеет довольно большие размеры (диаметр от 1 до 1,5 мм). И только при достаточной вязкости возможна бесперебойная подача необходимого количества клея в зону контакта форсунки и картона. В случае контактного нанесения сам контакт с обрабатываемой поверхностью помогает «вытягивать» клей из клапана на поверхность картона. Данный метод требует полного контакта форсунки и картона. При его нарушении клей не всегда попадает на картон и часто выбрасывается из клеенаносящей установки в направлении движения картона, что вызывает загрязнение установки и клеевые следы на полу. Поэтому важным элементом является правильная настройка направляющих и пружин, которые обеспечивают возможность правильного нанесения клея. На оборудовании, работающем на скоростях до 20 тыс. коробок в час, обязательно используются направляющие. Емкость с клеем обычно устанавливается отдельно от клеенаносящих систем в удобное место в цехе. От этой емкости клей по ПВХтрубопроводу подается к оборудованию и распределяется по клеенаносящим системам, в которых устанавливается необходимое для нанесения клея низкое давление. Если ширину наносимого клеевого рисунка необходимо расширить, то для контактных систем характерно добавление специальных аппликаторов, которые позволяют расширить клеевой рисунок до 10 см на обычных машинах и до 15 см — на больших машинах. Это очень удобно при склеивании крупногабаритной тары. Контактный метод обеспечивает очень точное нанесение клея на гофрокартон. При этом форсунки чистятся автоматически.

Бесконтактный способ нанесения клея

При бесконтактном нанесении необходим выброс клея на расстояние приблизительно 10 мм. Следовательно, требуется создание довольно высокого давления для придания достаточной скорости потоку клея, чтобы обеспечить его нанесение в нужное место на поверхности картона. При недостаточном давлении клея возможна закупорка форсунки. Поэтому для такого метода используются жидкие клеи на основе каучука. Только при низкой вязкости в данных условиях можно обеспечить чистоту нанесения и прерывание на головке. Низкая вязкость клея обусловлена также меньшим размером отверстий в форсунках и большими скоростями. Бесконтактные системы обычно основаны на использовании одного большого клапана и специальных насадок с несколькими отверстиями, или нескольких клапанов, встроенных в одну линию. В результате ширина клеевого рисунка ограничена двумячетырьмя линиями (каплями) с расстоянием 0,6 см между их центрами или суммарной шириной рисунка в 2,5 см. Данные характеристики очень хороши при работе на малых машинах и с небольшими коробками, но для коробок большего размера покрытия не хватает. Для бесконтактного метода характерны высокие скорости производства, а следовательно — высокая производительность. Бесконтактный метод нанесения имеет особенность: диаметр отверстия форсунки меньше, а само малое отверстие, через которое проходит клей, — длиннее, чем в контактных системах. При простое в течение нескольких минут в головке может застыть некоторое количество клея, что, в свою очередь, может испортить первую коробку, которая будет обрабатываться после запуска системы. Для предотвращения этого недостатка используется специальный изолятор, который накрывает форсунку, когда на входе нет картона и оборудование простаивает. После запуска конвейера изолятор открывается, свежий клей поступает на обрабатываемый материал и первая коробка нормально склеивается.

Клей для склейки слоев гофрокартона

Обязательными компонентами приготовления крахмального клея для производства гофрокартона являются крахмал, вода, бура и каустическая сода. Помимо них могут использоваться дополнительные компоненты.

Состав 1 тонны клея для производства гофрокартона выглядит так:

- вода — 767 кг,

- крахмал — 225 кг,

- каустическая сода — 5 кг,

- бура — 3 кг.

Клей готовится 15-27 процентной концентрации по всему крахмалу, из которого 10-25% составляет крахмал клейстеризованный и соответственно 90- 75% — крахмальные зерна. Зерна крахмала являются основным адгезивом, а также выполняют функцию поглотителя воды из раствора. За счет этого на гофропрессе или на сушильном столе в условиях высокой температуры происходит быстрое схватывание клея в месте контакта гофробумаги и плоского картонного слоя.

Вода служит растворителем крахмального клея. Содержание воды в клее составляет от 73 до 85%, и вся она, за исключением молекулярно связанной с крахмалом (примерно 12%), должна быть удалена на гофроагрегате.

Каустическая сода снижает температуру клейстеризации крахмала и ускоряет набухание крахмальных зерен. Бура способствует образованию поперечных связей в клее, повышая вязкость дисперсии.

Бура сообщает клею «короткую» структуру, клей не образует капелек при нанесении его на вершины гофров и не пачкает гофровалы. Также бура повышает липкость клея и выполняет роль антисептика. В случаях плохой склейки нельзя назвать определенно одну причину, все же можно отметить, что чаще всего плохая склейка гофрокартона происходит от того, что суспендированный крахмал в составе клея не успевает клейстеризоваться. На то есть две основные причины: недостаточная водоудерживающая способность той части клея, которую принято называть «носителем»; недостаточная скорость набухания крахмальных зерен, составляющих суспендированную часть крахмала.

При недостаточной водоудерживающей способности клея происходит быстрая потеря первых порций влаги. При дефиците влаги крахмал просто не способен клейстеризоваться и проявлять свои клеящие свойства. Тот момент, когда крахмал способен клейстеризоваться с проявлением клеящих свойств, прекращается, когда содержание влаги в крахмальной суспензии становиться меньше 60%. Если до этого момента крахмальные зерна не успели клейстеризоваться, то далее они ведут себя как инертный наполнитель клеевого шва. Поэтому важно, чтобы клей обладал повышенной водоудерживающей способностью на начальной стадии, когда происходит клейстеризация крахмала, и быстро досыхал на второй стадии, после склейки, чтобы не снижать производительности оборудования. В состав клея входят модифицированные крахмалы, водоудерживающие добавки и добавки, которые ускоряют высыхание клея на стадии досыхания клеевого шва.

Добавки

Для придания клеевому шву водостойких свойств в пропорции от 5 до 15% к содержанию всего крахмала в готовый клей добавляют ацетоно и мочевиноформальдегидные смолы, латексы бутадиенового, изопренового и бутадиенстирольного каучуков и некоторые другие химикаты.

В весеннее-летний период для борьбы с микробиологическими организмами в клей целесообразно периодически добавлять биоциды в количестве до 1% от содержания крахмала. Вид крахмала — нативный или модифицированный — не играет особой роли при изготовлении клея для гофрокартона. Заявления некоторых фирм об особой стабильности клея, приготовленного с использованием холоднорастворимого или окисленного крахмала, являются скорее маркетинговым ходом, чем техническим решением. Модификацию крахмала можно выполнить самостоятельно при обработке его щелочью совместно с интенсивным перемешиванием. Модификации крахмала щелочью достаточно для получения гофрированного картона на любой скорости гофроагрегата.

Контроль качества крахмального клея осуществляется измерением концентрации, температуры, вязкости и температуры клейстеризации. Концентрация, при которой клей гарантированно склеивает слои картона, составляет по сухому остатку от 15 до 27%. Нижний предел концентрации ограничивается изза замедления скорости схватывания и скорости высыхания клея, а также коробления гофрокартонного листа. Верхний предел ограничивается дефицитом воды, необходимой для клейстеризации крахмальных зерен.

Перспективы гофрокартона

В целом же, по данным Abercade Consulting, доля бумаги и картона в потребительской таре на сегодня составляет 15,1% общего объема потребления, в производственной таре — 73,9% (сравнение проводилось по весу упаковки). На долю картона для упаковки (в том числе тарного картона и картона для потребительской тары) приходится более 80% всего объема производства картона в России. По всей видимости, картон и бумага в ближайшие годы попрежнему будут широко применяться в качестве материла для производственной и групповой тары, а картон, к тому же, — в качестве транспортной тары.

Статистика последних лет показывает, что у картона и производных из него упаковочных материалов перспективы применения попрежнему остаются вполне радужными. По оценкам Всемирной организации производителей картона (WCO), Россия — единственная в Восточной Европе страна, где ожидается ежегодный прирост потребления тарного картона на уровне 6,5 7% в год. По прогнозам экспертов, рост спроса на упаковку из гофрокартона в ближайшей перспективе будет составлять около 45% в год.

Из других объективных факторов, влияющих на рост производства картона, прежде всего отметим, что в нашей стране продолжается процесс импортозамещения в отрасли упаковки и этот процесс всетаки стимулирует рост отечественного производства картона.

Если судить по данным статистики, производство как картона, так и полимеров, растет примерно одинаковыми темпами в процентном выражении, хотя в абсолютном выражении объем производства картона, естественно, находится на первом месте.

В то же время, исходя из общемировых тенденций перехода на пластик (в странах Европы и США 41% производимых полимерных материалов используется для упаковки, а доля продуктов питания, упакованных в пластик, составляет более 60%), можно сказать, что применение полимеров в упаковке будет постепенно обгонять использование картонов.

Преимущества гофрокартона по сравнению с другими упаковочными материалами

Плюсы

Основные преимущества картона общеизвестны. Он легок (ящик из гофрированного картона в тричетыре раза легче аналогичного пластмассового, в три раза — ящика из дерева). Соответственно при транспортировке упакованного в картонные ящики товара экономится горючее, сами ящики могут доставляться заказчику в сложенном виде. Картон многофункционален — его можно использовать для упаковки различных товаров.

Картон также пригоден для вторичной переработки. При должной организации достигается многократный возврат в экономический цикл использованной при производстве картона первичной целлюлозы, что существенно экономит материальные ресурсы производителей. Кроме макулатурного картона, из вторсырья также изготавливаются различные волокнистые плиты, бугорчатые прокладки и другие, как правило строительные, материалы. Макулатура является заменителем целлюлозы, древесной и бумажной массы, что благоприятно сказывается на экологической обстановке.

Важным плюсом картона является его привычность для потребителей, которые доверяют упаковке, сделанной из целлюлозного сырья. Имидж картона как экологически чистого материала часто является важным фактором в выборе упаковки.

Минусы

К недостаткам относятся более высокая себестоимость, чем у некоторых видов пластика, высокая газо и влагопроницаемость большинства его видов; негибкость картона как материала, плохая устойчивость к механическим, а особенно к химическим воздействиям. Недостатком, присущим отечественному картону, также можно назвать не самое высокое качество.

Картон vs пластик

Картон обладает несколькими серьезными преимуществами перед своим основным конкурентом — пластиком. Его производство требует меньшего расхода электроэнергии и других ресурсов, а кроме того, оно более экологично. На картоне легко напечатать различными способами (офсетом, флексографией, шелкографией) любое нужное изображение. Вместе с тем, пластик заведомо превосходит картон по следующим пунктам:

- возможность создания упаковки практически любой конфигурации и размера, удобной для транспортировки и хранения; стойкость к химическому воздействию, пыле и влагонепроницаемость. Пластик по своей природе больше подходит для создания упаковки, которая используется многократно, каждый день. Картонная упаковка в таких условиях быстро приходит в негодность.

Во многом именно с этим связан переход на использование пластика для упаковки видеокассет, книг, бумажных документов. Современные технологии позволяют создавать из пластика упаковку, которая будет обладать заданными свойствами — например, пропускать кислород и выпускать углекислый газ, что будет способствовать сохранению продуктов питания, прежде всего фруктов, в идеальном состоянии.

Активная упаковка содержит функциональные добавки (поглотители газов и влаги, антимикробные препараты, ароматизаторы и т.д.), способствующие улучшению товарного вида и сохранению заданных органолептических свойств пищевой продукции. Сегодня проводится разработка и внедрение биологически активных упаковочных материалов с ферментами, иммобилизованными на полимерном носителе. Такие материалы будут способны регулировать состав, биологическую и вкусовую ценность продуктов питания, ускорять процессы получения пищевой продукции.

Рынок гофрокартона в России

Ситуация на рынке РФ двойственная. Объем потребления материала продолжает расти. При этом идет саморегулирование рынка, ликвидация избыточных предприятий. В начале двухтысячных в изготовление гофрокартона были вложены значительные средства. В 2008 г. произошел пик развития рынка. Большие объемы товара поставлялись как на внутренний рынок, так и на рынки стран СНГ. В этих условиях открывалось все больше новых производителей. Уже к 2013 году профицит мощностей составил порядка 30%. В последнее время оформился общемировой тренд на увеличение стоимости целлюлозы. Производить картон стало не так выгодно, из-за чего прекратили деятельность множество мелких компаний. Сейчас на рынке работает 10 крупных предприятий и около 150 средних и мелких.