Отличия картона от гофрокартона

Гофрокартон является одним из самых популярных упаковочных материалов, применяемых для транспортировки и хранения различных товаров и оборудования.

Для его производства используется экологически чистая, натуральная целлюлоза и макулатура без химических примесей, отдушек и красителей.

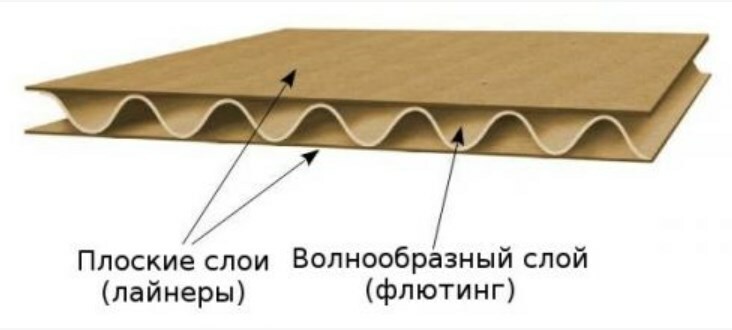

Сочетание плоских и гофрированных слоев позволяет получить легкий и жесткий материал, устойчивый к механическим нагрузкам.

Что такое гофрокартон

Материал представляет собой склеенные между собой листы гофрированной и гладкой бумаги.

Плоский слой картона называется лайнер — от английского слова liner, что переводится как «облицовка». Верхний слой картона иногда именуют «топ-лайнер».

Название гофрированного слоя — флютинг, от английского слова flute — бороздка или канавка.

Лайнер несет функцию каркаса и облицовочного слоя. Топлайнер обеспечивает презентабельный внешний вид. На верхний слой картона обычно наносится печать, поэтому он должен обладать хорошими впитывающими способностями.

Основная задача флютингового слоя — обеспечение жесткости и амортизационных качеств.

История изобретения

История гофрокартона берет начало в Англии с 1856 года.

Сначала гофрированная бумага использовалась в качестве подкладки для шляп.

В 1871 году американец Альберт Джонсон запатентовал двухслойный гофрокартон. Один слой листа был плоским, другой — гофрированным. Материал предназначался для упаковки стеклянных бутылей.

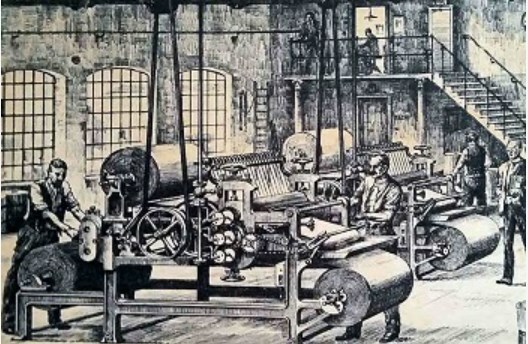

Первым двухслойный гофрокартон изготовил и запатентовал Оливер Лонг в мае 1874 года. В том же году была изобретена первая машина для его производства.

В 1883 году патент на трехслойный гофрокартон получает американец А. Томпсон, а его компания запускает материал в массовое производство сначала в Германии, затем — во Франции.

Первые машины изготавливались из пушечных стволов. Представляли собой рифленые валы, нагреваемые газовыми горелками. Валы приводились в движение вручную.

В 1895 году в Лондоне был налажен выпуск усовершенствованных станков с механическим приводом, состоящих из нагревающего до высокой температуры вала и транспортировочной ленты.

Изготавливаемые на станках листы состояли из слоя гофрированной бумаги, оклеенной с одной или двух сторон плоским картоном.

Первый пятислойный гофрокартон, позволяющий получить более прочную упаковку, был изобретен только в 1916 году.

В России тару из гофрокартона начали выпускать в начале прошлого столетия. Особой популярностью она стала пользоваться в конце 80-х годов прошлого века, почти полностью заменив ящики из дерева или фанеры.

Сегодня гофротара — одна из самых популярных упаковок как в России, так и за рубежом.

Новые технологии немногим отличаются от способов, применяемых в прошлом веке.

Некоторые современные предприятия продолжают изготавливать гофрированный картон с помощью рифленых валов, нагреваемых до температуры 150-180°С, прогоняя по ним картон или плотную бумагу. Технологические процессы стали более автоматизированы.

Применение гофрокартона

Основное применение гофрированного картона — изготовление потребительской тары и упаковки.

На сегодняшний день большинство производимых товаров упаковывается в трехслойную или пятислойную гофротару.

В том числе:

- продукты питания;

- посуда и хрусталь;

- изделия из стекла и керамики;

- косметика и парфюмерия;

- медицинские препараты;

- сантехнические изделия;

- строительные материалы;

- производственное оборудование;

- бытовая техника и мебель.

Коробки из гофрокартона применяют для упаковки домашних вещей при переезде.

Материал используется в качестве разделительных прокладок для хрупких предметов: хрусталя, стекла, зеркал.

Благодаря амортизационным свойствам гофрированная упаковка надежно защищает офисную и бытовую технику, предметы домашнего обихода и мебель, производственное оборудование и автозапчасти при хранении и перевозке.

Отличие гофрокартона от картона

- Картон представляет собой спрессованные листы из нескольких слоев бумаги.

- Основу листов составляют растительные волокна целлюлозы, минеральные наполнители, пигменты и клеи.

- Количество плоских слоев может быть от двух до семи, в зависимости от его назначения.

- Толщина обычного картона может составлять от 0,5 до 6 мм.

- Основное отличие гофрокартона от обычного картона — наличие в структуре гофрированных слоев.

- Чередующиеся плоские и гофрированные слои делают материал более жестким, прочным, стойким к динамическим и статическим воздействиям.

- Гофры выполняют функции ребер жесткости.

Упаковка из картона производится из однослойного картона различной плотности, а упаковка из гофрокартона производится из гофрокартона, включающего в себя несколько слоев, один из которых гофрированный (имеет волнистую форму). Выбор упаковки зависит от товара, который необходимо упаковать: его вес, размеры, избыточное качество, предзназначение, канал доставки - все в конечном счете влияет на этот выбор. Как правило, упаковка из картона используется для так называемой первичной упаковки, а гофрокартон для вторичной или транспортной упаковки. Хотя в последнее время это разграничение довольно условно, особенно там где вместо плотного гофрокартона используется микрогофрокартон.

Технические характеристики

К основным характеристикам гофрокартона относятся:

- прочность и жесткость;

- абсолютное сопротивление сжатию и продавливанию;

- удельное сопротивление разрыву;

- сопротивление торцевому сжатию и расслаиванию.

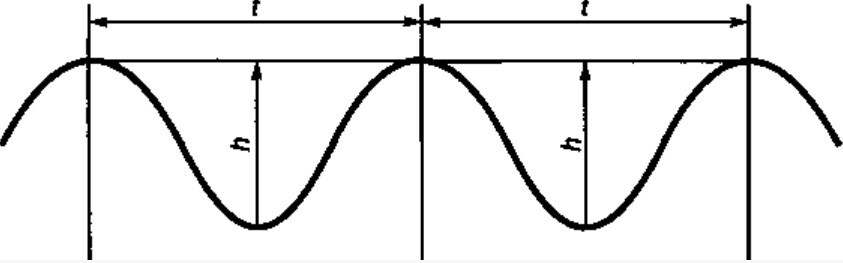

В зависимости от профиля гофры, картон делится на классы, маркируемые соответствующей буквой.

| Тип гофры | Шаг волны t (мм) | Высота волны h (мм) | Характеристики материала | Где применяется |

| A Большая гофра | 8,0-9,5 | 4,0-4,9 | Высокая упругость | Разделительные вкладыши, упаковка хрупких изделий |

| B Средняя гофра | 6,8-7,9 | 3,1-3,9 | Низкая амортизация, жесткость | Универсальный материал с хорошим соотношением цена/качество |

| C Мелкая гофра | 5,5-6,5 | 2,2-3,0 | Хорошая упругость, прочность | Самый распространенный тип упаковки |

| D Точная гофра | 3,8-4,8 | 1,9-2,1 | Низкая амортизация, жесткость | Вспомогательная упаковка по низкой стоимости |

| E Микро гофра | 3,0-3,5 | 1,0-1,8 | Прочность. Устойчивость к статическим и динамическим нагрузкам | Упаковка для изделий небольших габаритов, легко бьющихся товаров |

| F Тонкий картон | 1,9-2,6 | 0,6-0,9 | Высокое качество, прочность. | Упаковка для эксклюзивных товаров |

| G супертонкий картон | ≥ 1,88 | ≥ 0,55 | Высокое качество, супертонкий | Индивидуальная упаковка по спец. заказам |

| K Большая гофра | ≥ 10,0 | ≥ 5,0 | Повышенная прочность | Для упаковки крупногабаритных товаров |

| N супертонкий | 1,6-1,8 | 0,4-0,6 | Высокое качество, супертонкий | Индивидуальная упаковка по спец. заказам |

| O Тонкий Индивидуальная упаковка по спец. заказам | 1,3 | 0,3 | Тонкий | Индивидуальная упаковка по спец. заказам |

Прочностные свойства материала зависят от числа слоев, шага (t) и высоты (h) гофры, а также состава и качества используемого при производстве сырья.

Нормативные характеристики для каждой марки регламентируются ГОСТ Р 52901-2007 «Гофрированный картон для упаковки продукции».

Виды и классификация гофрированного картона

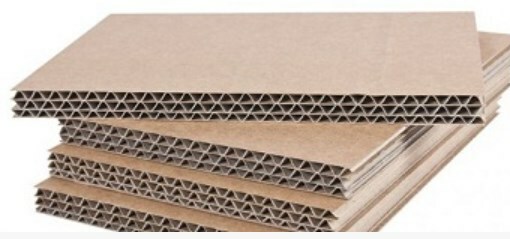

На свойства материала влияет количество слоев в структуре листа. При этом учитываются и гофрированные, и гладкие слои бумаги.В зависимости от числа слоев гофрокартон бывает двух-, трех-, пяти- и семислойный.

Двухслойный

Материал состоит из одного гофрированного и одного плоского слоя. Особенностью двухслойного картона является способность легко сворачиваться в рулон. Поперек направления гофр материал обладает хорошей жесткостью.

Двухслойный картон идет на изготовление легкой упаковки и амортизирующих вставок для стеклянной посуды, лампочек накаливания или люминесцентных ламп и прочих хрупких предметов.

Трехслойный

Самый распространенный упаковочный материал.

В структуре трехслойного картона имеется гофрированный лист в центре и два плоских листа по краям, обеспечивающих хорошую жесткость на изгиб в любых направлениях.

Материал применяется в качестве упаковки в различных сферах:

- пищевом производстве;

- фармацевтике и медицине;

- потовой службе и транспортных компаниях;

- отправке товаров в интернет-магазинах.

Пятислойный

Из пятислойного гофрокартона изготавливают прочные упаковки для транспортировки мебели, бытовой техники, запчастей и прочих крупногабаритных товаров.

Семислойный

Наименее востребованный вид гофрокартона, состоящий из трех слоев гофры и четырех плоских листов. Обладает повышенной прочностью и жесткостью. Такая тара подходит для упаковки габаритных товаров. Хорошо переносит штабелирование, прекрасно противостоит распиранию. Выдерживает нагрузки до 200 кг/м2.

Чем больше слоев в структуре гофрированного картона, тем прочнее и жестче упаковка.

По размерам гофр картон классифицируется:

- А – крупный, h = 4,0 - 4,9 мм; t = 8,0 - 9,5 мм;

- В – средний, h = 3,1 - 3,9 мм; t = 6,8 - 7,9 мм;

- С – мелкий, h = 2,2 - 3,0 мм; t = 5,5 - 6,5 мм;

- Е – микро, h = 1,1 - 1,8 мм; t = 3,0 - 3,5 мм.

Геометрические и физические характеристики гофрокартона во многом зависят от длины и высоты волн внутренних гофр.

Маркировка

Гофрокартон маркируются буквенными и цифровыми значениями:

- Д — двухслойный;

- Т — трехслойный;

- П — пятислойный;

- С — семислойный.

Цифровое обозначение соответствует показателям качества и плотности.

| Марка | Класс | Назначение |

| Д | Создание вспомогательной упаковки | |

| Т11-Т15 | I класс Нагрузка — до 50 кг | Изготовление упаковочных средств и тары, способной воспринимать большие статические нагрузки (складирование в штабеля). |

| Т21-Т27; П31-П34 | II класс Нагрузка до 100 кг | Изготовление упаковочных средств и тары, не способной воспринимать большие статические нагрузки (складирование в штабеля) |

| П35-П37 | III класс Нагрузка до 200 кг | Создание крупногабаритной упаковки |

| С41-С43 | IV класс Нагрузка 200 и более кг | Создание крупногабаритной упаковки |

Преимущества и недостатки

Гофрокартон - легкий и пластичный, при этом жесткий и прочный. Легко складывается, что делает его незаменимым при создании тары и упаковки для любых, даже очень хрупких товаров.

- экологическая чистота;

- доступная стоимость;

- прочность и жесткость;

- малый удельный вес;

- универсальность применения;

- возможность вторичной переработки.

Тару из гофрированного картона можно изготавливать с различными размерами и формами.

Легкий вес снижает затраты на логистику.

В отличие от синтетических материалов, картон быстро разлагается, не нанося ущерба окружающей среде.

Упаковка из картона не защитит изделия от влаги и дождя. Она не подойдет для хранения товаров под открытым небом.

Бумага для флютинга

Слои гофрокартона выполняют совершенно различные функции, поэтому и материал для их изготовления используется разный.

Основные технические характеристики картона зависят от гофрированного слоя — флютинга.

Он может изготавливаться из трех типов сырья:

- Полуцеллюлозы — с содержанием около 50% сульфатной целлюлозы, отличающейся большой длиной волокон. Применяется для производства наиболее качественного картона с высокой механической жесткостью и прочностью. Материал идет на изготовление упаковки для элитной парфюмерии, пищевых продуктов и другой маркетинговой продукции.

- Валенштофф — смесь полуцеллюлозы 67-75% и макулатуры 33-25%. Используется для создания бумаги, идущей на производство гофрокартона под транспортную тару. Большой процент полуцеллюлозы в виде длинных волокон обеспечивает высокие прочностные характеристики и хорошую жесткость. Такая упаковка обладает хорошей влагостойкостью и идеально подходит для хранения пищевых продуктов в холодильных камерах.

- Шренц — 100% вторичного сырья. Такая бумага не рассчитана на высокие нагрузки. Используется для изготовления упаковки низшей ценовой категории.

Гофрированный слой различают по высоте и длине волны.

В листах гофрокартона из пяти или семи слоев могут одновременно использоваться слои с различными параметрами волн. За счет несовпадения гофр, материал получает дополнительную жесткость.

Иногда недобросовестные производители при изготовлении упаковки премиум-класса подменяют качественное сырье более дешевой бумагой из макулатуры.

Бумага для лайнера

Лайнеры представляют собой плоские листы, обеспечивающие сохранение формы гофрированных слоев и механическую прочность упаковки в целом.

Для их изготовления используют различные составы.

Верхний слой «топ-лайнер» изготавливают из 100-процентной длинноволокнистой сульфатной целлюлозы. Он должен быть гладким и пористым, стойким к истиранию и химическим воздействиям, повышенной влажности.

Гладкость и наличие микропор на верхнем слое картона позволяет наносить маркировку, одноцветные и многоцветные изображения.

Для изготовления нижнего слоя лайнера может использоваться макулатура. Шероховатая поверхность внутреннего слоя такой бумаги обладает отличным сцеплением с гофрированными листами.

По составу используемого сырья лайнеры классифицируются:

- Т — 100% вторичное сырье;

- Т2 — определенная доля вторичного сырья;

- K — 100% сульфатная целлюлоза;

- C — только макулатура;

- WT — вторичное сырье, имеет мелованный слой;

- OY — пестрый лайнер;

- BW — использование беленой целлюлозы;

- MK — с вкраплениями другого цвета.

В зависимости от назначения при производстве гофрокартона может использоваться только сульфатная целлюлоза или только вторичное сырье.

Технология изготовления картона зависит от существующего оборудования.

При покупке производственной линии следует основываться на планируемых объемах выпускаемой продукции и необходимых видах картона.

Для изготовления гофрокартона применяют:

- бумагу для гофрирования массой от 100 до 140 г/м2;

- картон массой 150-240 г/м2, для создания плоских слоев;

- силиконовый или крахмальный клей.

Оборудование для производства гофрокартона

Производственные технологические линии могут включать следующие узлы:

- тельферы или погрузчики;

- раскатывающие механизмы для бобин;

- гидравлические прессы;

- подогреватели/прекондиционеры;

- накопители;

- устройства для вакуумной натяжки;

- клеепромазочные установки;

- сушильные столы;

- машины поперечной резки;

- продольно-резательные станки;

- листоукладчики.

Для нанесения логотипов, надписей или рисунков могут понадобиться маркировщики, флексографические, офсетные машины и прочие устройства и оборудование.

В производственном помещении должен соблюдаться температурно-влажностный режим:

- температура — не ниже 18°С;

- влажность в пределах 80%.

До начала производственного процесса бобины с бумагой должны находиться в помещении не менее 24 часов.

Этапы изготовления

Основные этапы производства гофрокартона включают:

- Подготовку сырья и оборудования. Рулоны с бумагой нужной плотности закрепляются на раскаточном столе. Бумага разматывается и подается на промежуточные валы, где листы равномерно нагреваются и увлажняются для лучшего проникновения клея.

- Гофрирование бумаги. Бумага перемещается в гофрировальную установку с нагретыми до 160-180°С рифлеными зубчатыми валами. В результате создаются гофрированные листы с заданными размерами.

- Клеевую обработку. Гофрированная бумага перемещается через специальное устройство, где клеевым валом на вершины гофр наносится пленка из клея.

- Склеивание и сушку. Гофрированный слой перемещается в следующий блок, где под давлением происходит его склеивание с плоским листом. Аналогичным образом выполняется наклеивание последующих слоев. Готовые листы перемещаются в сушильное отделение, где из материала удаляется лишняя влага, а клей окончательно затвердевает.

- Резку и рилевание. После сушки и охлаждения листы перемещаются в секцию продольной и поперечной резки, где материал раскраивается по размерам с помощью специальных дисковых ножей.

Одновременно с раскроем обычно выполняется рилевание с помощью специальных муфт. В результате создаются линии, вдоль которых выполняется сгиб листов для изготовления гофротары.

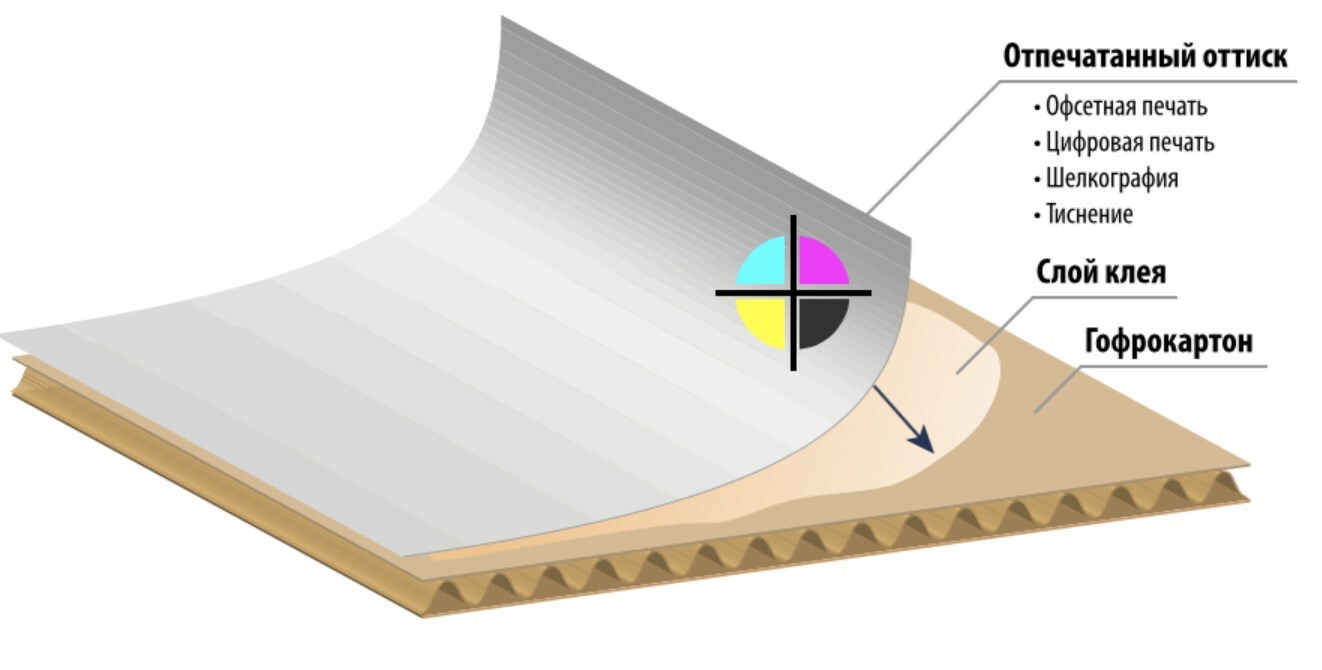

Способы нанесения печати

Внешний вид гофротары определяет поверхностный слой, на который может наноситься печать.

К основным технологиям нанесения изображения на картон относятся:

- Офсетная печать — относится к наиболее популярным способам и скоростным методам нанесения изображений. При этом рисунок переносится не с формы, а с промежуточного офсетного цилиндра. Способ экономически не выгоден при ограниченных тиражах печати, так как требует предварительного изготовления печатных форм.

- Каширование — не является методом печати. Это нанесение изображения с помощью готовых наклеек или пленок, предварительно отпечатанных методом офсета, шелкографии, и пр.

- Шелкография. Процесс нанесения рисунка основан на продавливании краски через специальный трафарет из шелковой или синтетической ткани, или металлической сетки. Шелкография отличается высоким качеством оттиска и возможностью печати полноцветных изображений.

- Флексопечать — один из самых распространенных методов нанесения изображений. Прямая печать, осуществляемая по принципу обычного штампа. Наносится с помощью вращающихся барабанов, на которой закреплена печатная форма из эластичных полимеров. Отличается низкой себестоимостью и высокой скоростью печати.

- Ультрафиолетовая печать. Нанесение УФ-печати аналогично печати на бытовом струйном принтере. Отличие заключается в использовании специальных красителей, способных полимеризоваться под действием ультрафиолетового излучения.

Для нанесения такой печати достаточно иметь печатное устройство и любое изображение в виде цифрового файла.

Каждый вид печати на картоне имеет свои сильные и слабые стороны, следуя которым можно получить нужные изображения с максимальной экономической выгодой.

Как подобрать необходимую коробку?

При подборе упаковки из картона или гофрокартона надо учитывать такие факторы, как минимально необходимое количество упаковочного материала, удобство при использовании, параметры и форма коробки должны соответствовать требованиям перевозчика, внешняя привлекательность. Также важно позаботиться о том, чтобы упаковка была пригодна для автоматической сборки на автоматической линии и ее универсальности.